RL-TC-ZDX-A型实训指导书-西门子PLC版

型号: PXF3069

TC-ZDX-A型

自动生产线实训考核装备

实训指导书

(西门子PLC版本)

昆山市同创科教设备有限公司

现代化的自动生产设备(自动生产线)的最大特点是它的综合性和系统性,在这里,机械技术、微电子技术、电工电子技术、传感测试技术、接口技术、信息变换技术、网络通信技术等多种技术有机地结合,并综合应用到生产设备中;而系统性指的是,生产线的传感检测、传输与处理、控制、执行与驱动等机构在微处理单元的控制下协调有序地工作,有机地融合在一起。

可编程序控制器(PLC)以其高抗干扰能力、高可靠性、高性能价格比且编程简单而广泛地应用在现代化的自动生产设备中,担负着生产线的大脑——微处理单元的角色。因此,培养掌握机电一体化技术,掌握PLC技术及PLC网络技术的技术人材是当务之急。

TC-ZDX-A型自动生产线实训考核装备在铝合金导轨式实训台上安装送料、加工、装配、输送、分拣等工作单元,构成一个典型的自动生产线的机械平台,系统各机构采用了气动驱动、变频器驱动和步进电机位置控制等技术。系统的控制方式采用每一工作单元由一台PLC承担其控制任务,各PLC之间通过RS485串行通讯实现互连的分布式控制方式。因此,TC-ZDX-A综合应用了多种技术知识,如气动控制技术、机械技术(机械传动、机械连接等)、传感器应用技术、PLC控制和组网、步进电机位置控制和变频器技术等。利用TC-ZDX-A,可以模拟一个与实际生产情况十分接近的控制过程,使学习者得到一个非常接近于实际的教学设备环境,从而缩短了理论教学与实际应用之间的距离。

TC-ZDX-A采用模块组合式的结构,各工作单元是相对独立的模块,并采用了标准结构和抽屉式模块放置架,具有较强的互换性。可根据实训需要或工作任务的不同进行不同的组合、安装和调试,达到模拟生产性功能和整合学习功能的目标,十分适合教学实训考核或技能竞赛的需要。

本实训指导书主要阐述亚龙TC-ZDX-A型自动生产线实训考核装备的基本结构、工作原理和工作过程。实训指导书力求采用项目教学的方法介绍本装备所涉及的技术,使学生在知识的学习和综合应用,PLC的编程和组网能力,设备的安装与调试等方面能收到较好的效果。

鉴于时间仓促和限于编者水平,书中难免有错误及不当之处,恳请读者批评指正。

目 录

TOC \o "1-4" \h \z \u 第一章 TC-ZDX-A自动生产线实训考核装备概述.... PAGEREF _Toc196191793 \h 6

1.1 TC-ZDX-A的基本组成... PAGEREF _Toc196191794 \h 6

1.2 TC-ZDX-A的基本功能... PAGEREF _Toc196191795 \h 7

1.3 TC-ZDX-A的特点和实训项目... PAGEREF _Toc196191796 \h 8

1.4 技术参数... PAGEREF _Toc196191797 \h 9

第二章 TC-ZDX-A的PLC网络控制方案.... PAGEREF _Toc196191798 \h 10

2.1 西门子PPI通信概述... PAGEREF _Toc196191799 \h 10

2.2TC-ZDX-A各工作站PLC 实现PPI通信实例... PAGEREF _Toc196191800 \h 10

第三章 供料单元的结构与控制.... PAGEREF _Toc196191801 \h 18

3.1 供料单元的结构... PAGEREF _Toc196191802 \h 18

3.1.1 供料单元的功能... PAGEREF _Toc196191803 \h 18

3.1.2供料单元的结构组成... PAGEREF _Toc196191804 \h 19

3.1.3 气动控制回路... PAGEREF _Toc196191805 \h 25

3.2 供料单元的PLC控制及编程... PAGEREF _Toc196191806 \h 25

3.2.1 PLC的I/O 接线... PAGEREF _Toc196191807 \h 25

3.2.2供料单元的本地控制和网络控制... PAGEREF _Toc196191808 \h 26

第四章 加工单元的结构与控制.... PAGEREF _Toc196191809 \h 28

4.1 加工单元的结构... PAGEREF _Toc196191810 \h 28

4.1.1 加工单元的功能... PAGEREF _Toc196191811 \h 28

4.1.2加工单元的结构组成... PAGEREF _Toc196191812 \h 29

4.1.3 气动控制回路... PAGEREF _Toc196191813 \h 34

4.2 加工单元的PLC控制及编程... PAGEREF _Toc196191814 \h 35

4.2.1 PLC的I/O 接线... PAGEREF _Toc196191815 \h 35

4.2.2加工单元的编程要点... PAGEREF _Toc196191816 \h 36

第五章 装配单元的结构与控制.... PAGEREF _Toc196191817 \h 38

5.1 装配单元的结构... PAGEREF _Toc196191818 \h 38

5.1.1 装配单元的功能... PAGEREF _Toc196191819 \h 38

5.1.2装配单元的结构组成... PAGEREF _Toc196191820 \h 39

5.1.3气动控制回路... PAGEREF _Toc196191821 \h 44

5.2 装配单元的PLC控制及编程... PAGEREF _Toc196191822 \h 46

5.2.1 PLC的I/O 接线原理图:... PAGEREF _Toc196191823 \h 46

5.2.2装配单元的编程要点... PAGEREF _Toc196191824 \h 48

第六章 分拣单元的结构与控制.... PAGEREF _Toc196191825 \h 49

6.1 分拣单元的结构... PAGEREF _Toc196191826 \h 49

6.1.1 分拣单元的功能... PAGEREF _Toc196191827 \h 49

6.1.2 分拣单元的结构组成... PAGEREF _Toc196191828 \h 49

6.1.3 气动控制回路... PAGEREF _Toc196191829 \h 55

6.2 分拣单元的PLC控制及编程... PAGEREF _Toc196191830 \h 56

6.2.1 PLC的I/O 接线... PAGEREF _Toc196191831 \h 56

6.2.2 西门子MM420变频器简介... PAGEREF _Toc196191832 \h 57

6.2.2.1 MM420变频器的BOP操作面板... PAGEREF _Toc196191833 \h 59

6.2.2.2 MM420变频器的参数设置... PAGEREF _Toc196191834 \h 61

6.2.4 分拣单元的编程要点... PAGEREF _Toc196191835 \h 64

第七章 输送单元的结构与控制.... PAGEREF _Toc196191836 \h 66

7.1 输送单元的功能和结构... PAGEREF _Toc196191837 \h 66

7.1.1 抓取机械手装置... PAGEREF _Toc196191838 \h 66

7.1.2 步进电机传动组件... PAGEREF _Toc196191839 \h 67

7.1.3 按钮/指示灯模块... PAGEREF _Toc196191840 \h 68

7.1.3 气动控制回路... PAGEREF _Toc196191841 \h 69

7.2 输送单元的PLC控制与编程... PAGEREF _Toc196191842 \h 70

7.2.1 PLC的选型和I/O 接线... PAGEREF _Toc196191843 \h 70

7.2.2输送单元的控制要求... PAGEREF _Toc196191844 \h 73

7.2.3 输送单元的步进电机及其驱动器... PAGEREF _Toc196191845 \h 74

7.2.4 S7-200 PLC的脉冲输出功能... PAGEREF _Toc196191846 \h 76

7.2.5 使用位控向导编程... PAGEREF _Toc196191847 \h 81

第八章 TC-ZDX-A的公共模块和器件.... PAGEREF _Toc196191848 \h 89

8.1 供电电源模块... PAGEREF _Toc196191849 \h 89

8.2 气源处理组件... PAGEREF _Toc196191850 \h 90

附录 配置清单.... PAGEREF _Toc196191851 \h 92

第一章 TC-ZDX-A自动生产线实训考核装备概述

1.1 TC-ZDX-A的基本组成

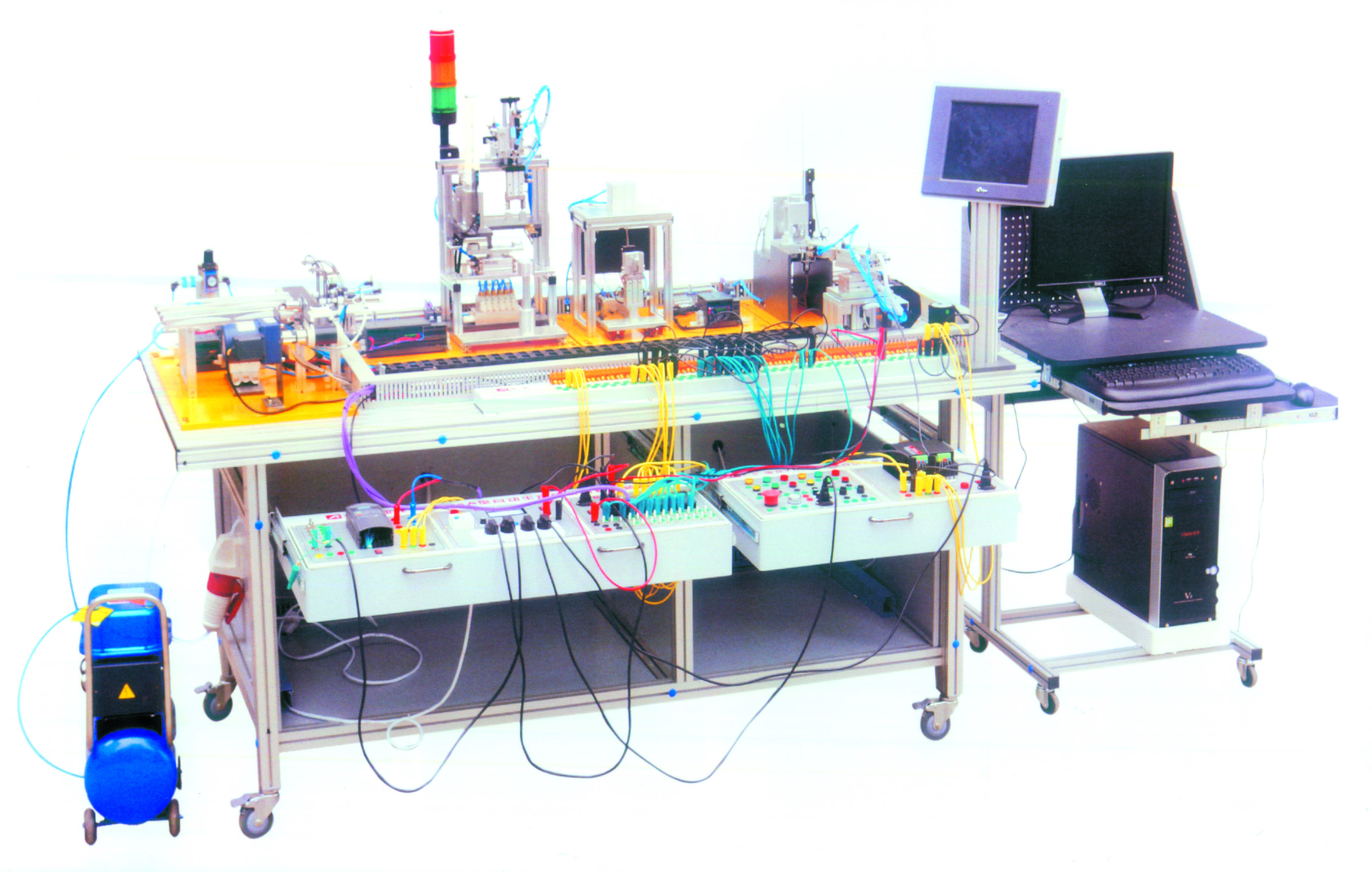

TC-ZDX-A型自动生产线实训考核装备由安装在铝合金导轨式实训台上的送料单元、加工单元、装配单元、输送单元和分拣单元组成。其外观如图1-1所示。

图1-1TC-ZDX-A外观

其中,每一工作单元都可自成一个独立的系统,同时也都是一个机电一体化的系统。各个单元的执行机构基本上以气动执行机构为主,但输送单元的机械手装置整体运动则采取步进电机驱动、精密定位的位置控制,该驱动系统具有长行程、多定位点的特点,是一个典型的一维位置控制系统。分拣单元的传送带驱动则采用了通用变频器驱动三相异步电动机的交流传动装置。位置控制和变频器技术是现代工业企业应用最为广泛的电气控制技术。

在TC-ZDX-A设备上应用了多种类型的传感器,分别用于判断物体的运动位置、物体通过的状态、物体的颜色及材质等。传感器技术是机电一体化技术中的关键技术之一,是现代工业实现高度自动化的前提之一。

在控制方面,TC-ZDX-A采用了基于RS485串行通信的PLC网络控制方案,即每一工作单元由一台PLC承担其控制任务,各PLC之间通过RS485串行通讯实现互连的分布式控制方式。用户可根据需要选择不同厂家的PLC及其所支持的RS485通信模式,组建成一个小型的PLC网络。小型PLC网络以其结构简单,价格低廉的特点在小型自动生产线仍然有着广泛的应用,在现代工业网络通信中仍占据相当的份额。另一方面,掌握基于RS485串行通信的PLC网络技术,将为进一步学习现场总线技术、工业以太网技术等打下了良好的基础。

1.2 TC-ZDX-A的基本功能

TC-ZDX-A各工作单元在实训台上的分布如图1-5的TC-ZDX-A俯视图所示。

图1-5TC-ZDX-A 俯视图

各个单元的基本功能如下:

1、供料单元的基本功能:按照需要将放置在料仓中待加工的工件自动送出到物料台上,以便输送单元的抓取机械手装置将工件抓取送往其他工作单元。

2、加工单元的基本功能:把该单元物料台上的工件(工件由输送单元的抓取机械手装置送来)送到冲压机构下面,完成一次冲压加工动作,然后再送回到物料台上,待输送单元的抓取机械手装置取出。

3、装配单元的基本功能:完成将该单元料仓内的黑色或白色小圆柱工件嵌入到已加工的工件中的装配过程。

4、分拣单元的基本功能:完成将上一单元送来的已加工、装配的工件进行分拣,使不同颜色的工件从不同的料槽分流的功能。

5、输送单元的基本功能:该单元具有精确定位到指定单元的物料台,在物料台上抓取工件,把抓取到的工件输送到指定地点然后放下的功能。

1.3 TC-ZDX-A的特点和实训项目

TC-ZDX-A设备是一套半开放式的设备,用户在一定程度上可根据自己的需要选择设备组成单元的数量、类型,最多可由5个单元组成,最少时一个单元即可自成一个独立的控制系统。由多个单元组成的系统,PLC网络的控制方案可以体现出自动生产线的控制特点。

设备中的各工作单元均安放在实训台上,便于各个机械机构及气动部件的拆卸和安装,控制线路的布线、气动电磁阀及气管安装。其中,输送单元采用了最为灵活的拆装式模块结构:组成该单元的按钮/指示灯模块、电源模块、PLC模块、步进电机驱动器模块等均放置在抽屉式模块放置架上;模块之间、模块与实训台上接线端子排之间的连接方式采用安全导线连接,最大限度地满足了综合性实训的要求。

总的来说,TC-ZDX-A综合应用了多种技术知识,如气动控制技术、机械技术(机械传动、机械连接等)、传感器应用技术、PLC控制和组网、步进电机位置控制和变频器技术等。利用该系统,可以模拟一个与实际生产情况十分接近的控制过程,使学习者得到一个非常接近于实际的教学设备环境,从而缩短了理论教学与实际应用之间的距离。

利用TC-ZDX-A,可以完成以下实训任务:

1. 自动检测技术使用实训

2. 气动技术应用实训

3. 可编程控制器编程实训

4. PLC网络组建实训

5. 电气控制电路实训

6. 变频器应用实训

7. 步进电机驱动和位置控制实训

8. 自动控制技术教学与实训

9. 机械系统安装和调试实训

10. 系统维护与故障检测实训

1.4 技术参数

1、交流电源:三相五线制, AC 380V/220V±10% 50 Hz;

2、温度:-10℃~40℃;环境湿度:≤90%(25℃);

3、实训桌外形尺寸:长×宽×高=1920mm×960mm×840mm;

4、整机消耗:≤1.5kVA;

5、气源工作压力:最小0.6Mbar,最大0.8Mbar。

6、安全保护措施:具有接地保护、漏电保护功能,安全性符合相关的国家标准。采用高绝缘的安全型插座及带绝缘护套的高强度安全型实验导线。

第二章 TC-ZDX-A的PLC网络控制方案

TC-ZDX-A系统的控制方式采用每一工作单元由一台PLC承担其控制任务,各PLC之间通过RS485串行通讯实现互连的分布式控制方式。组建成网络后,系统中每一个工作单元也称作工作站。

PLC网络的具体通信模式,取决于所选厂家的PLC类型。若PLC选用S7-200系列,通信方式则采用PPI协议通信。

2.1 西门子PPI通信概述

PPI协议是S7-200 CPU最基本的通信方式,通过原来自身的端口(PORT0或PORT1)就可以实现通信,是S7-200默认的通信方式。

PPI是一种主—从协议通信,主—从站在一个令牌环网中,主站发送要求到从站器件,从站器件响应;从站器件不发信息,只是等待主站的要求并对要求作出响应。如果在用户程序中使能PPI主站模式,就可以在主站程序中使用网络读写指令来读写从站信息。而从站程序没有必要使用网络读写指令。

2.2 TC-ZDX-A各工作站PLC 实现PPI通信实例

下面以TC-ZDX-A各工作站PLC 实现PPI通信的操作步骤为例,说明使用PPI协议实现通信的步骤。

1、对网络上每一台PLC,设置其系统块中的通信端口参数,对用作PPI通信的端口(PORT0或PORT1),指定其地址(站号)和波特率。设置后把系统块下载到该PLC。具体操作如下:

运行个人电脑上的STEP7 V4.0(SP5)程序,打开设置端口界面,如图2-1所示。利用PPI/RS485编程电缆单独地把输送单元CPU系统块里设置端口0为1号站,波特率为了187.5千波特,如图2-2所示。同样方法设置供料单元CPU端口0为2号站,波特率为了187.5千波特;加工单元CPU端口0为3号站,波特率为了187.5千波特;装配单元CPU端口0为4号站,波特率为了187.5千波特;最后设置分拣单元CPU端口0为5号站,波特率为了187.5千波特,。分别把系统块下载到相应的CPU中。

图2-1 打开设置端口画面

图2-2 设置输送站PLC端口0参数

2、 利用网络接头和网络线把各台PLC中用作PPI通信的端口0连接,所使用的网络接头中,2#~5#站用的是标准网络连接器(订货号:6ES7 972-0BA12-0XA0),1#站用的是带编程接口的连接器(订货号:6ES7 972-0BB12-0XA0),该编程口通过RS--232/PPI多主站电缆或USB/PPI多主站电缆与个人计算机连接。

然后利用STEP7 V4.0软件和PPI/RS485编程电缆搜索出PPI网络的5个站。如图2-3所示。

图2-3 PPI网络上的5个站

图2-3表明,5个站已经完成PPI网络连接。

3、PPI网络中主站(输送站)PLC程序中,必须在上电第1个扫描周期,用特殊存储器SMB30指定其主站属性,从而使能其主站模式。SMB30是S7-200 PLC PORT-0自由通信口的控制字节,各位表达的意义如表2-1所示。

表2-1 SMB30各位表达的意义

bit7 bit6 bit5 bit4 bit3 bit2 bit1 bit0

|

p |

p |

d |

b |

b |

b |

m |

m |

||

|

pp:校验选择 |

d: 每个字符的数据位 |

mm:协议选择 |

|||||||

|

00=不校验 |

0=8位 |

00=PPI/从站模式 |

|||||||

|

01=偶校验 |

1=7位 |

01=自由口模式 |

|||||||

|

10=不校验 |

|

10=PPI/主站模式 |

|||||||

|

11=奇校验 |

11=保留(未用) |

||||||||

|

bbb: 自由口波特率 (单位:波特) |

|||||||||

|

000=38400 |

011=4800 |

110=115.2k |

|||||||

|

001=19200 |

100=2400 |

111=57.6k |

|||||||

|

010=9600 |

101=1200 |

|

|||||||

在PPI模式下,控制字节的2到7位是忽略掉的。即SMB30=0000 0010,定义PPI主站。

SMB30中协议选择缺省值是00=PPI从站,因此,从站侧不需要初始化。

TC-ZDX-A系统中,按钮及指示灯模块的按钮、开关信号连接到输送单元的PLC(S7-226 CN )输入口,以提供系统的主令信号。因此在网络中输送站是指定为主站的,其余各站均指定为从站。图2-4所示为TC-ZDX-A的PPI网络。

图2-4 TC-ZDX-A的PPI网络

4、编写主站网络读写程序段

如前所述,在PPI网络中,只有主站程序中使用网络读写指令来读写从站信息。而从站程序没有必要使用网络读写指令。

在编写主站的网络读写程序前,应预先规划好下面数据:

① 主站向各从站发送数据的长度(字节数)

② 发送的数据位于主站何处。

③ 数据发送到从站的何处。

④ 主站从各从站接收数据的长度(字节数)

⑤ 主站从从站的何处读取数据。

⑥ 接收到的数据放在主站何处。

以上数据,应根据系统工作要求,信息交换量等统一筹划。考虑TC-ZDX-A中,各工作站PLC所需交换的信息量不大,主站向各从站发送的数据只是主令信号,从从站读取的也只是各从站状态信息,发送和接收的数据均1个字(2个字节)已经足够。作为例子,所规划的数据如表2-2所示。

表2-2 网络读写数据规划实例

|

输 送 站 1#站(主站) |

供 料 站 2#站(从站) |

加 工 站 3#站(从站) |

装 配 站 4#站(从站) |

分 拣 站 5#站(从站) |

|

发送数据的长度 |

2字节 |

2字节 |

2字节 |

2字节 |

|

从主站何处发送 |

VB100 |

VB100 |

VB100 |

VB100 |

|

发往从站何处 |

VB100 |

VB100 |

VB100 |

VB100 |

|

接收数据的长度 |

2字节 |

2字节 |

2字节 |

2字节 |

|

数据来自从站何处 |

VB200 |

VB200 |

VB200 |

VB200 |

|

数据存到主站何处 |

VB220 |

VB230 |

VB240 |

VB250 |

网络读写指令可以向远程站发送或接收16个字节的信息,在CPU内同一时间最多可以有8条指令被激活。TC-ZDX-A有4个从站,因此考虑同时激活4条网络读指令和4条网络写指令。

根据上述数据,即可编制主站的网络读写程序。但更简便的方法是借助网络读写向导程序。这一向导程序可以快速简单地配置复杂的网络读写指令操作,为所需的功能提供一系列选项。一旦完成,向导将为所选配置生成程序代码。并初始化指定的PLC为PPI主站模式,同时使能网络读写操作。

要启动网络读写向导程序,在STEP7 V4.0软件命令菜单中选择 工具→指令导向,并且在指令向导窗口中选择NETR/NETW(网络读写),单击“下一步”后,就会出现NETR/NETW 指令向导界面,如图2-5所示。

本界面和紧接着的下一个界面,将要求用户提供希望配置的网络读写操作总数、指定进行读写操作的通信端口、指定配置完成后生成的子程序名字,完成这些设置后,将进入对具体每一条网络读或写指令的参数进行配置的界面。

在本例子中,8项网络读写操作如下安排:第1~4项为网络读操作,主站读取各从站数据。第5~8项为网络写操作,主站向各从站发送数据。图2-7为第1项操作配置界面,选择NETR操作,按表2-2中供料单元(2#从站)规划填写数据。

图2-5 NETR/NETW指令向导界面

图2-6 对供料单元的网络读操作

单击“下一项操作”,填写对加工单元(2#从站)读操作的参数,如此类推,直到第4项,完成对分拣单元(4#从站)读操作的参数填写。再单击“下一项操作”,进入第5项配置,5~8项都是选择网络写操作,按表2-2中各站规划逐项填写数据,直至8项操作配置完成。图2-7是对供料单元的网络写操作配置。

图2-7 对供料单元的网络写操作配置

8项配置完成后,单击“下一步”,导向程序将要求指定一个V存储区的起始地址,以便将此配置放入V存储区。这时若在选择框中填入一个VB值(例如,VB1000),单击“建议地址”,程序自动建议一个大小合适且未使用的V存储区地址范围。

图2-8 为配置分配存储区

单击“下一步”,全部配置完成,向导将为所选的配置生成项目组件,如图2-9所示。修改或确认图中各栏目后,点击“完成”,借助网络读写向导程序配置网络读写操作的工作结束。这时,指令向导界面将消失,程序编辑器窗口将增加NET_EXE子程序标记。

图2-9 生成项目组件

要在程序中使用上面所完成的配置,须在主程序块中加入对子程序“NET_EXE”的调用。使用SM0.0在每个扫描周期内调用此子程序,这将开始执行配置的网络读/写操作。梯形图如图2-10所示。

图2-10 子程序NET_EXE的调用

由图可见,NET_EXE有Timeout、Cycle、Error等几个参数,它们的含义如下:

Timeout:设定的通信超时时限,1~32767秒,若=0,则不计时。

Cycle:输出开关量,所有网络读/写操作每完成一次切换状态。

Error:发生错误时报警输出。

本例中Timeout设定为0,Cycle输出到Q1.6,故网络通信时,Q1.6所连接的指示灯将闪烁。Error 输出到Q1.7,当发生错误时,所连接的指示灯将亮。

第三章 供料单元的结构与控制

3.1 供料单元的结构

3.1.1 供料单元的功能

供料单元是TC-ZDX-A中的起始单元,在整个系统中,起着向系统中的其他单元提供原料的作用。具体的功能是:按照需要将放置在料仓中待加工工件(原料)自动地推出到物料台上,以便输送单元的机械手将其抓取,输送到其他单元上。如图3-1所示为供料单元实物的全貌。

|

3.1.2供料单元的结构组成

供料单元的结构组成如图3-2所示。其主要结构组成为:工件推出与支撑,工件漏斗,阀组,端子排组件,PLC,急停按钮和启动/停止按钮,走线槽、底板等。

1.工件推出与支撑及漏斗部分

该部分如图3-3所示。用于储存工件原料,并在需要时将料仓中最下层的工件推出到物料台上。它主要由大工件装料管、推料气缸、顶料气缸、磁感应接近开关、漫射式光电传感器组成。

图3-3 进料模块和物料台

该部分的工作原理是:工件垂直叠放在料仓中,推料缸处于料仓的底层并且其活塞杆可从料仓的底部通过。当活塞杆在退回位置时,它与最下层工件处于同一水平位置,而夹紧气缸则与次下层工件处于同一水平位置。在需要将工件推出到物料台上时,首先使夹紧气缸的活塞杆推出,压住次下层工件;然后使推料气缸活塞杆推出,从而把最下层工件推到物料台上。在推料气缸返回并从料仓底部抽出后,再使夹紧气缸返回,松开次下层工件。这样,料仓中的工件在重力的作用下,就自动向下移动一个工件,为下一次推出工件做好准备。

为了使气缸的动作平稳可靠,气缸的作用气口都安装了限出型气缸截流阀。气缸截流阀的作用是调节气缸的动作速度。截流阀上带有气管的快速接头,只要将合适外径的气管往快速接头上一插就可以将管连接好了,使用时十分方便。图3-4是安装了带快速接头的限出型气缸截流阀的气缸外观。

图3-4 安装上气缸节流阀的气缸

图3-5是一个双动气缸装有两个限出型气缸节流阀的连接和调节原理示意图,当调节节流阀A时,是调整气缸的伸出速度,而当调节节流阀B时,是调整气缸的缩回速度。

图3-5节流阀连接和调整原理示意

从图3-4上可以看到,气缸两端分别有缩回限位和伸出限位两个极限位置,这两个极限位置都分别装有一个磁感应接近开关,如图3-6(a)所示。磁感应接近开关的基本工作原理是:当磁性物质接近传感器时,传感器便会动作,并输出传感器信号。若在气缸的活塞(或活塞杆)上安装上磁性物质,在气缸缸筒外面的两端位置各安装一个磁感应式接近开关,就可以用这两个传感器分别标识气缸运动的两个极限位置。当气缸的活塞杆运动到哪一端时,哪一端的磁感应式接近开关就动作并发出电信号。在PLC的自动控制中,可以利用该信号判断推料及顶料缸的运动状态或所处的位置,以确定工件是否被推出或气缸是否返回。在传感器上设置有LED显示用于显示传感器的信号状态,供调试时使用。传感器动作时,输出信号“1”,LED亮;传感器不动作时,输出信号“0”,LED不亮。传感器(也叫做磁性开关)的安装位置可以调整,调整方法是松开磁性开关的紧定螺钉,让磁性开关在气缸的滑轨里滑动,到达指定位置后,再旋紧紧定螺钉。

|

图3-6 磁感应接近开关

在底座和装料管第4层工件位置,分别安装一个漫射式光电开关。漫射式光电接近开关是利用光照射到被测物体上后反射回来的光线而工作的,由于物体反射的光线为漫射光,故称为漫射式光电接近开关。它的光发射器与光接收器处于同一侧位置,且为一体化结构。在工作时,光发射器始终发射检测光,若接近开关前方一定距离内没有物体,则没有光被反射到接收器,接近开关处于常态而不动作;反之若接近开关的前方一定距离内出现物体,只要反射回来的光强度足够,则接收器接收到足够的漫射光就会使接近开关动作而改变输出的状态。图3-7为漫射式光电接近开关的工作原理示意图。

图3-7 漫射式接近开关的工作原理

由此可见,若该部分机构内没有工件,则处于底层和第4层位置的两个漫射式光电接近开关均处于常态;若仅在底层起有3个工件,则底层处光电接近开关动作而次底层处光电接近开关常态,表明工件已经快用完了。这样,料仓中有无储料或储料是否足够,就可用这两个光电接近开关的信号状态反映出来。在控制程序中,就可以利用该信号状态来判断底座和装料管中储料的情况,为实现自动控制奠定了硬件基础。

被推料缸推出的工件将落到物料台上。物料台面开有小孔,物料台下面也设有一个漫射式光电接近开关,工作时向上发出光线,从而透过小孔检测是否有工件存在,以便向系统提供本单元物料台有无工件的信号。在输送单元的控制程序中,就可以利用该信号状态来判断是否需要驱动机械手装置来抓取此工件。

2、电磁阀组

阀组,就是将多个阀集中在一起构成的一组阀,而每个阀的功能是彼此独立的。供料单元的阀组只使用两个由二位五通的带手控开关的单电控电磁阀,两个阀集中安装在汇流板上,汇流板中两个排气口末端均连接了消声器,消声器的作用是减少压缩空气在向大气排放时的噪声。阀组的组装如图3-8所示。本单元的两个阀分别对顶料气缸和推料气缸的气路进行控制,以改变各自的动作状态。

图3-8 电磁阀组

本单元所采用的电磁阀,带手动换向、加锁钮,有锁定(LOCK)和开启(PUSH)2个位置。用小螺丝刀把加锁钮旋到在LOCK位置时,手控开关向下凹进去,不能进行手控操作。只有在PUSH位置,可用工具向下按,信号为“1”,等同于该侧的电磁信号为“1”;常态时,手控开关的信号为“0”。在进行设备调试时,可以使用手控开关对阀进行控制,从而实现对相应气路的控制,以改变推料缸等执行机构的控制,达到调试的目的。

3、接线端口

接线端口采用双层接线端子排,用于集中连接本工作单元所有电磁阀、传感器等器件的电气连接线、PLC的I/O端口及直流电源。上层端子用作连接公共电源正、负极(Vcc和0V),连接片的作用是将各分散端子片进行电气短接,下层端子用作信号线的连接,固定端板是将各分散的组成部分进行横向固定,保险座内插装有2A的保险管。接线端口上的每一个端子旁都有数字标号,以说明端子的位地址。接线端口通过导轨固定在底板上。图3-9和图3-10分别是本单元的接线端口外观和端子接线图。

图3-9 供料单元接线端口图

图3-10 供料单元端子接线图

3.1.3气动控制回路

气动控制回路是本工作单元的执行机构,该执行机构的逻辑控制功能是由PLC实现的。气动控制回路的工作原理如图3-11所示。图中1A和2A分别为推料气缸和顶料气缸。1B1和1B2为安装在推料缸的两个极限工作位置的磁感应接近开关,2B1和2B2为安装在推料缸的两个极限工作位置的磁感应接近开关。1Y1和2Y1分别为控制推料缸和顶料缸的电磁阀的电磁控制端。

图3-11 供料单元气动控制回路工作原理图

3.2 供料单元的PLC控制及编程

上一节主要讨论的是组成供料单元的各部件(器件),它们的装配和调整问题,请参阅“TC-ZDX-A机械装配手册”。为了使工作单元按工艺要求正常运转,必须正确地编制PLC应用程序。

3.2.1 PLC的I/O 接线

本单元中,传感器信号占用7个输入点,留出1个点提供给启/停按钮作本地主令信号,则所需的PLC I/O点数为8点输入/2点输出。选用西门子S7-222主单元,共8点输入和6点继电器输出,供料单元的I/O接线原理图如图3-12所示。

图3-12 供料单元PLC的I/O接线原理图

3.2.2供料单元的本地控制和网络控制

1、本地控制

TC-ZDX-A允许各工作单元作为独立设备运行,但在供料单元中,主令信号输入点被限制为1个,如果需要有启动和停止2种主令信号,只能由软件编程实现。图3-13是软件实现用一个按钮产生启动/停止信号的一个方法。

图3-13 用一个按钮产生启动/停止信号程序

供料单元的工艺过程是一个简单的顺序控制过程,这里不再赘述。

2、网络控制

TC-ZDX-A着重考虑采用RS485串行通信实现的网络控制方案,系统的主令信号均从连接到输送站PLC(主站)的按钮/指示灯模块发出,经输送站PLC程序处理后,把控制要求存储到其发送缓冲区,通过调用NET_EXE子程序,向各从站发送控制要求,以实现各站的复位、启动、停止等等操作。供料、加工、装配、分拣各从站单元在运行过程中的状态信号,应存储到该单元PLC规划好的数据缓冲区,等待主站单元的读取而回馈到系统,以实现整个系统的协调运行。

以第二章所举的例子为例,按表2-2的规划,主站单元发送的控制要求,存放在供料单元VB100处,而供料单元运行过程中需要回馈到系统的状态信号则应写入到VB200处。弄清楚这些数据存储的地址,就很容易编写网络控制方式下单元的控制程序。

VB100和VB200的具体内容,取决于系统工艺过程的要求,将在第八章中举例说明。

加工、装配、分拣各从站单元在网络控制方式下单元控制程序的编制方法,与供料单元相同,今后将不再重复。

第四章 加工单元的结构与控制

4.1 加工单元的结构

4.1.1加工单元的功能

加工单元的功能是完成把待加工工件从物料台移送到加工区域冲压气缸的正下方;完成对工件的冲压加工,然后把加工好的工件重新送回物料台的过程。如图4-1所示为加工单元实物的全貌。

图4-1加工单元实物的全貌

4.1.2加工单元的结构组成

加工单元主要结构组成为:物料台及滑动机构,加工(冲压)机构,电磁阀组,接线端口,PLC模块,急停按钮和启动/停止按钮,底板等

。

1.物料台及滑动机构

物料台及滑动机构如图4-2所示。物料台用于固定被加工件,并把工件移到加工(冲压)机构正下方进行冲压加工。它主要由手爪气缸、手指、物料台伸缩气缸、线性导轨及滑块、磁感应接近开关、漫射式光电传感器组成。

图4-2 物料台及滑动机构

滑动物料台的工作原理:滑动物料台原始位置是处于物料台伸缩气缸伸出,物料台气动手爪张开的状态,当输送机构把物料送到料台上,物料检测传感器检测到工件后,PLC控制程序驱动机械手指将工件夹紧→物料台回到加工区域冲压气缸下方→冲压气缸向下伸出冲压工件→完成冲压动作后向上缩回→物料台重新伸出→到位后机械手指松开的顺序完成工件加工工序,并向系统发出加工完成信号。并为下一次工件到来加工做准备。

在移动料台上安装一个漫射式光电接近开关。若物料台上没有工件,则漫射式光电接近开关均处于常态;若物料台上有工件,则光电接近开关动作,表明物料台上已有工件,需将工件输送到的加工位置进行加工。该光电传感器的输出信号送到加工单元PLC的输入端,用以判别物料台上是否有工件需进行加工;当加工过程结束,已加工工件被送回到物料台后,PLC通过通信网络,把加工完成信号回馈给系统,以协调控制。

2、加工(冲压)机构

加工(冲压)机构如图4-5所示。加工机构用于对工件进行冲压加工。它主要由冲压气缸、冲压头、冲压台等组成。

图4-3加工(冲压)机构

冲压台的工作原理:当工件到达冲压位置时,冲压缸伸出对工件进行加工,完成加工动作后冲压缸缩回,为下一次冲压做准备。

冲头根据工件的要求对工件进行冲压加工,冲头安装在冲压缸头部。冲压台用于安装冲压缸,对冲压缸进行固定。

加工单元机械部件的装配和调整请参阅“TC-ZDX-A机械装配手册”。

3、电磁阀组

加工单元的气爪、物料台伸缩气缸和冲压气缸均用三个二位五通的带手控开关的单电控电磁阀控制,三个控制阀集中安装在带有消声器的汇流板上,如图4-4所示。由于冲压缸对气体的压力和流量要求比较高,故冲压缸的配套气管粗。这三个阀分别对冲压气缸、物料台手爪气缸和物料台伸缩气缸的气路进行控制,以改变各自的动作状态。

图4-4 电磁阀组

电磁阀所带手控开关有锁定(LOCK)和开启(PUSH)2种位置。在进行设备调试时,使手控开关处于开启位置,可以使用手控开关对阀进行控制,从而实现对相应气路的控制,从而实现对相应气路的控制,以改变冲压缸等执行机构的控制,达到调试的目的。

4、接线端口

图4-5和图4-6分别是本单元的接线端口外观和端子接线图。

图4-5 加工单元的接线端口图

图4-6 加工单元端子接线图

4.1.3气动控制回路

本工作单元气动控制回路的工作原理如图4-7所示。1B1和1B2为安装在冲压气缸的两个极限工作位置的磁感应接近开关,2B1和2B2为安装在物料台伸缩气缸的两个极限工作位置的磁感应接近开关,3B1为安装在手爪气缸工作位置的磁感应接近开关。1Y1、2Y1和3Y1分别为控制冲压气缸、物料台伸缩气缸和手爪气缸的电磁阀的电磁控制端。

图4-7 供料单元气动控制回路工作原理图

从图4-7可以看到,当气源接通时,料台伸出气缸的初始状态是在伸出位置。这一点,在进行气路安装时应予注意。

4.2 加工单元的PLC控制及编程

4.2.1 PLC的I/O 接线

本单元中,传感器信号占用6个输入点,留出2个点提供给提供给急停按钮和启/停按钮作本地主令信号,则所需的PLC I/O点数为8点输入/3点输出,选用西门子S7-222 AC/DC/RLY主单元,共8点输入和6点继电器输出,加工单元的I/O接线原理图如图4-8所示。

图4-8 加工单元PLC的I/O接线原理图

4.2.2加工单元的编程要点

1、在TC-ZDX-A的加工单元中,提供启动/停止按钮和急停按钮各一个作为该单元的主令信号。与供料单元同样,如果需要有启动和停止2种主令信号,只能由软件编程实现,实现方法在第三章中已经阐述,这里不再重复。本单元的急停按钮是当本单元出现紧急情况下提供的局部急停信号,一旦发生,本单元所有机构应立即停止运行,直到急停解除为止;同时,急停状态信号应回馈到系统,以便协调处理。

2、加工单元的工艺过程也是一个顺序控制:物料台的物料检测传感器检测到工件后,按照,机械手指夹紧工件→物料台回到加工区域冲压气缸下方→冲压气缸向下伸出冲压工件→完成冲压动作后向上缩回→物料台重新伸出→到位后机械手指松开的顺序完成工件加工工序,并向系统发出加工完成信号。读者可按上述工艺要求编写PLC程序。这里假设,该单元用本地控制,按一下启/停按钮,单元启动,按上述顺序工作;再按一下启/停按钮,发出停止工作信号,单元在完成本周期的动作后停止工作,即使物料台的物料检测传感器检测到工件,也不再运行。

第五章 装配单元的结构与控制

5.1 装配单元的结构

5.1.1装配单元的功能

装配单元是将该生产线中分散的两个物料进行装配的过程。主要是通过对自身物料仓库的物料按生产需要进行分配,并使用机械手将其插入来自加工单元的物料中心孔的过程。装配单元总装实物图如5—1。

图5--1

竖直料仓中的物料在重力作用下自动下落,通过两直线气缸的共同作用,分别对底层相邻两物料夹紧与松开,完成对连续下落的物料的分配,被分配的物料按指定的路径落入由气动摆台构成的物料位置转换装置,由摆台完成180度位置变换后,由前后移动气缸,上下移动气缸,气动手指所组成的机械手夹持后位移,并插入已定位的半成品工件中。

5.1.2装配单元的结构组成

由于装配单元不仅要完成对分散的物料的装配过程,而且配有自身的物料仓库,因此它的结构组成包括:简易物料仓库,物料分配机构,被分配物料位置变换机构,机械手,半成品工件的定位机构,气动系统及其阀组,信号采集及其自动控制系统,以及用于电器连接的端子排组件,整条生产线状态指示的信号灯和用于其他机构安装的铝型材支架及底板,传感器安装支架等其它附件。

装配单元总体装配图如图5—2所示:

1.简易物料仓库 简易物料仓库是由塑料圆棒加工而成,它直接插装在物料分配机构的底座连接孔中,并在顶端放置加强金属环,用以防止空心塑料圆柱的破损。物料竖直放入料仓的空心圆柱内,由于二者之间有一定的间隙,使其能在重力作用下自由下落。

为了能对料仓缺料时即时报警,在料仓的外部安装漫反射光电传感器,并在料仓塑料圆柱上纵向铣槽,以使光电传感器的红外光斑能可靠照射到被检测的物料上。如图5—2所示。

图5--2

简易物料仓库中的物料外型一致,颜色分为黑色和白色。

2.物料分配机构 它的动作过程是由上下安装水平动作的两直线气缸在PLC的控制下完成的。当供气压力达到规定气压后,打开气路阀门,此时分配机构底部气缸在单电控电磁阀的作用下,恢复到初始状态---该气缸活塞杆伸出,因重力下落的物料被阻挡,系统上电并正常运行后,当位置变换机构料盘旁的光电传感器检测到位置变换机构需要物料时,物料分配机构中的上部气缸在电磁阀的作用下活塞杆伸出,将与之对应的物料夹紧,使其不能下落,底部气缸活塞杆缩回,物料掉入位置变换机构的料盘中,底部气缸复位伸出,上部的气缸缩回,物料连续下落,为下一次分料作好准备。在两直线气缸上均装有检测活塞杆伸出与缩回到位的磁性开关,用于动作到位检测,当系统正常工作并检测到活塞磁钢的时候,磁性开关的红色指示灯点亮,并将检测到的信号传送给控制系统的PLC。物料分配机构的底部装有用于检测有无物料的光电传感器,使控制过程更准确可靠。

3.物料位置变换机构 该机构由气动摆台和料盘构成,气动摆台驱动料盘旋转180度,并将摆动到位信号通过磁性开关传送给PLC,在PLC的控制下,实现有序,往复循环动作。见图5—3所示。

图5---3

4.机械手 机械手是整个装配单元的核心,变换机构有物料的信号传送至PLC,在半成品工件定位机构传感器检测到该机构有工件的情况下,机械手从初始状态执行装配操作过程。整体外型如图5—4所示。

PLC驱动与竖直移动气缸相连的电磁换向阀动作,由竖直移动带导杆气缸驱动气动手指向下移动,磁性开关检测到下移到位后,气动手指驱动手爪夹紧物料,并将夹紧信号通过磁性开关传送给PLC,在PLC控制下,竖直移动气缸复位,被夹紧的物料随气动手指一并提起,离开位置变换机构的料盘,提升到最高位后,水平移动气缸在与之对应的换向阀的驱动下,活塞杆伸出,移动到气缸前端位置后,竖直移动气缸再次被驱动下移,移动到最下端位置,气动手指松开,经短暂延时,竖直移动气缸和水平移动气缸缩回,机械手恢复初始状态。

在整个机械手动作过程中,除气动手指松开到位无传感器检测外,其余动作的到位信号检测均采用与气缸配套的磁性开关,将采集到的信号输入PLC,由PLC输出信号驱动电磁阀换向,使由气缸及气动手指组成的机械手按程序自动运行。

5.半成品工件的定位机构 输送单元运送来的半成品工件直接放置在该机构的料斗定位孔中,由定位孔与工件之间的较小的间隙配合实现定位,从而完成准确的装配动作和定位精度。如图5—5。

图5--5

6.电磁阀组,就是将多个阀集中在一起构成的一组阀,而每个阀的功能是彼此独立的。装配单元的阀组6个二位五通单电控电磁换向阀组成,如图3-6所示。这些阀分别对物料分配,位置变换和装配动作气路进行控制,以改变各自的动作状态。

5.1.3气动控制回路

警示灯:本工作单元上安装有红、黄、绿三色警示灯,但它是作为整个系统警示用的。警示灯有六根引出线,其中并在一起的两根粗线是电源线(红线接“+24” ,黑红双色线接“GND” ),其余四根是信号控制线(棕色线为控制信号公共端,如果将控制信号线中的红色线和棕色线接通,则红灯亮,将控制信号线中的绿色线和棕色线接通,则绿灯亮,将控制信号线中的黄色线和棕色线接通,则黄灯亮)。

气动摆台 它是由直线汽缸驱动齿轮齿条实现回转运动,回转角度能在0—180度之间任意可调,而且可以安装磁性开关,检测旋转到位信号,多用于方向和位置需要变换的机构。如图5—6所示。

图5--6

导杆气缸 该汽缸由直线运动汽缸带双导杆和其它附件组成。外型如图5—7所示。

图5—7

安装支架用于导杆导向件的安装和导杆汽缸整体的固定,连接件安装板用于固定其它需要连接到该导杆汽缸上的物件,并将两导杆和直线汽缸活塞杆的相对位置固定,当直线汽缸的一端接通压缩空气后,活塞被驱动作直线运动,合塞杆也一起移动,被连接件安装板固定到一起的两导杆也随活塞杆伸出或缩回,从而实现导杆汽缸的整体功能。安装在导杆末端的行程调整板用于调整该导杆汽缸的伸出行程。具体调整方法是松开行程调整板上的紧定螺钉,让行程调整板在导杆上移动,当达到理想的伸出距离以后,再完全锁紧紧定螺钉,完成行程的调节。

5.2 装配单元的PLC控制及编程

5.2.1 PLC的I/O 接线原理图:

整体外观图:

5.2.2装配单元的编程要点

装配单元的控制过程均为逻辑控制,编程时不仅要注意网络数据的读取与写入,更要理清输入继电器与输出继电器之间的逻辑关系。让整个装配单元的动作过程稳定可靠,逻辑严谨,与其他单元的配合井然有序,满足该自动生产线的需要。

第六章 分拣单元的结构与控制

6.1 分拣单元的结构

6.1.1分拣单元的功能

分拣单元是TC-ZDX-A中的最末单元,完成对上一单元送来的已加工、装配的工件进行分拣,使不同颜色的工件从不同的料槽分流的功能。当输送站送来工件放到传送带上并为入料口光电传感器检测到时,即启动变频器,工件开始送入分拣区进行分拣。如图6-1所示分拣单元实物的全貌。

图6-1分拣单元实物的全貌

6.1.2分拣单元的结构组成

分拣单元的结构组成如图6-2所示。其主要结构组成为:传送和分拣机构,传动机构,变频器模块,电磁阀组,接线端口,PLC模块,底板等。

图6-2分拣单元的主要结构组成

1、传送和分拣机构

传送和分拣机构如图6-3所示。传送已经加工、装配好的工件,在光纤传感器检测到并进行分拣。它主要由传送带、料抖、物料槽、推料(分拣)气缸、漫射式光电传感器、光纤传感器、磁感应接近式传感器组成。

图6-3传送和分拣机构

传送带是把机械手输送过来加工好的工件进行传输,输送至分拣区。料抖是用纠偏机械手输送过来的工件。两条物料槽分别用于存放加工好的黑色工件和白色工件。

传送和分拣的工作原理:本站的功能是完成从装配站送来的装配好的工件进行分拣。当输送站送来工件放到传送带上并为入料口漫射式光电传感器检测到时,将信号传输给PLC,通过PLC的程序使启动变频器,电机运转驱动传送带工作,把工件带进分拣区,如果进入分拣区工件为白色,则检测白色物料的光纤传感器动作,作为1号槽推料气缸启动信号,将白色料推到1号槽里,如果进入分拣区工件为黑色,检测黑色的光纤传感器作为2号槽推料气缸启动信号,将黑色料推到2号槽里。自动生产线的加工结束。

在每个料槽的对面都装有推料(分拣)气缸,把分拣出的工件推到对号的料槽中。在两个推料(分拣)气缸的前极限位置分别装有磁感应接近开关,在PLC的自动控制可根据该信号来判别分拣气缸当前所处位置。当推料(分拣)气缸将物料推出时磁感应接近开关动作输出信号为“1”,反之,输出信号为“0”。

为了准确且平稳地把工件从滑槽中间推出,需要仔细地调整两个分拣气缸的位置和气缸活塞杆的伸出速度,调整方法在前面已经叙述过了。

在传送带入料口位置装有漫射式光电传感器,用以检测是否有工件输送过来进行分拣。有工件时,漫射式光电传感器将信号传输给PLC,用户PLC程序输出启动变频器信号,从而驱动三相减速电动机启动,将工件输送至分拣区。

在传送带上方分别装有两个光纤传感器如图6-4所示,光纤传感器由光纤检测头、光纤放大器两部分组成,放大器和光纤检测头是分离的两个部分,光纤检测头的尾端部分分成两条光纤,使用时分别插入放大器的两个光纤孔。

图6-4 光纤传感器

光纤传感器也是光电传感器的一种,相对于传统电量型传感器(热电偶、热电阻、压阻式、振弦式、磁电式),光纤传感器具有下述优点:抗电磁干扰、可工作于恶劣环境,传输距离远,使用寿命长,此外,由于光纤头具有较小的体积,所以可以安装在很小空间的地方。

光纤式光电接近开关的放大器的灵敏度调节范围较大。当光纤传感器灵敏度调得较小时,反射性较差的黑色物体,光电探测器无法接收到反射信号;而反射性较好的白色物体,光电探测器就可以接收到反射信号。反之,若调高光纤传感器灵敏度,则即使对反射性较差的黑色物体,光电探测器也可以接收到反射信号。从而可以通过调节灵敏度判别黑白两种颜色物体,将两种物料区分开,从而完成自动分拣工序。

2、传动机构

传动机构如图6-5所示。采用的三相减速电机,用于拖动传送带从而输送物料。它主要由电机支架、电动机、联轴器等组成。

图6-5 传动机构

三相电机是传动机构的主要部分,电动机转速的快慢由变频器来控制(变频器具体操作见6.2.2),其作用是带传送带从而输送物料。电机支架用于固定电动机。联轴器由于把电动机的轴和输送带主动轮的轴联接起来,从而组成一个传动机构。在安装和调整时,要注意电动机的轴和输送带主动轮的轴必须要保持在同一直线上。

分拣单元机械部件的装配和调整请参阅“TC-ZDX-A机械装配手册”。

3.电磁阀组

分拣单元的电磁阀组只使用了两个由二位五通的带手控开关的单电控电磁阀,它们安装在汇流板上。这两个阀分别对白料推动气缸和黑料推动气缸的气路进行控制,以改变各自的动作状态。

所采用的电磁阀所带手控开关有锁定(LOCK)和开启(PUSH)2种位置。在进行设备调试时,使手控开关处于开启位置,可以使用手控开关对阀进行控制,从而实现对相应气路的控制,以改变推料缸等执行机构的控制,达到调试的目的。

分拣单元的两个电磁阀安装时需注意,一是安装位置,应使得工件从滑槽中间推出,二是要安装水平,或稍微略向下,否则推出时导致工件翻转。

。

。

图6-6 电磁阀组

所采用的电磁阀所带手控开关有锁定(LOCK)和开启(PUSH)2种位置。在进行设备调试时,使手控开关处于开启位置,可以使用手控开关对阀进行控制,从而实现对相应气路的控制,以改变推料缸等执行机构的控制,达到调试的目的。

4.分拣单元的电气接线

分拣单元与前述几个单元电气接线方法有所不同,该单元的变频器模块是安装在抽屉式模块放置架上的。因此,该单元PLC输出到变频器控制端子的控制线,须首先通过接线端口连接到实训台面上的接线端子排上,然后用安全导线插接到变频器模块上。同样,变频器的驱动输出线也须首先用安全导线插接到实训台面上的接线端子排插孔侧,再由接线端子排连接到三相交流电动机。

分拣单元的接线端口则与其他单元相仿,图6-7是本单元的端子接线图。

图6-7 分拣单元端子接线图

6.1.3气动控制回路

本单元气动控制回路的工作原理如图6-8所示。图中1A和2A分别为分拣一气缸和分拣二气缸。1B1为安装在分拣一气缸的前极限工作位置的磁感应接近开关,2B1为安装在分拣二气缸的前极限工作位置的磁感应接近开关。1Y1和2Y1分别为控制分拣一气缸和分拣二气缸的电磁阀的电磁控制端。

图6-8 分拣单元气动控制回路工作原理图

6.2 分拣单元的PLC控制及编程

6.2.1 PLC的I/O 接线

本单元中,传感器信号占用5个输入点,留出2个点提供给急停按钮和启/停按钮作本地主令信号,共需7点输入;输出点数为4个,其中2个输出点提供给变频器使用。选用西门子S7-222 AC/DC/RLY主单元,共8点输入和6点继电器输出,供料单元的I/O接线原理图如图6-9所示。

如果用户希望增加变频器的控制点数,可重新组态,更改输出端子的接线,即把Q0.4和Q0.5分配给分拣气缸电磁阀,而把Q0.0~Q0.2分配给变频器的5、6、7号控制端子用。

图6-9 分拣单元PLC的I/O接线原理图

6.2.2 西门子MM420变频器简介

西门子MM420(MICROMASTER420) 是用于控制三相交流电动机速度的变频器系列。该系列有多种型号,从单相电源电压,额定功率120W 到三相电源电压,额定功率11KW 可供用户选用。

TC-ZDX-A选用的MM420订货号为6SE6420-2UD17-5AA1,额定参数为:

电源电压:380V~480V,三相交流

额定输出功率:0.75KW

额定输入电流:2.4A

额定输出电流:2.1A

外形尺寸:A型

操作面板:基本操作板(BOP)

变频器安装在模块盒中,所有电气引出线均引出到模块面板的安全导线插孔处,以确保实训接线操作时的安全。变频器模块外形如图6-10所示。

图6-10 变频器模块

MM420变频器方框图如图6-11所示。

图6-11 MM420变频器方框图

6.2.2.1 MM420变频器的BOP操作面板

1、基本操作面板(BOP)的功能概述

图6-12是基本操作面板(BOP)的外形。利用BOP可以改变变频器的各个参数。

图6-12是基本操作面板(BOP)的外形。利用BOP可以改变变频器的各个参数。

BOP 具有7 段显示的五位数字,可以显示参数的序号和数值,报警和故障信息,以及设定值和实际值。参数的信息不能用BOP 存储。

基本操作面板(BOP)上的按钮及其功能如图6-13所示: 图6-12

图6-13 BOP上的按钮及其功能

2、用基本操作面板(BOP)更改参数的数值:

图6-14说明如何改变参数P0004 的数值。图6-15则说明修改下标参数数值的步骤。按照图中说明的类似方法,可以用‘BOP’设定任何一个参数。

图6-14 改变参数P0004数值的步骤

修改下标参数P0719数值:

图6-15修改下标参数数值的步骤

6.2.2.2 MM420变频器的参数设置

1、参数号和参数名称

参数号是指该参数的编号。参数号用0000 到9999 的4 位数字表示。在参数号的前面冠以一个小写字母“r”时,表示该参数是“只读”的参数。其它所有参数号的前面都冠以一个大写字母“P”。这些参数的设定值可以直接在标题栏的“最小值”和“最大值”范围内进行修改。

[下标] 表示该参数是一个带下标的参数,并且指定了下标的有效序号。

2、常用参数的设置

表6-1给出了TC-ZDX-A上常用到的变频器参数设置值,如果希望设置更多的参数,请参考MM420用户手册。

表6-1 TC-ZDX-A上常用参数设置值

|

序号 |

参数代号 |

参数意义 |

参数组别 |

设置值 |

设置值说明 |

|

1 |

P0010 |

快速调试 |

常用 |

30 |

调出出厂设置参数 |

|

2 |

P0970 |

工厂复位 |

参数复位 |

0 |

恢复出厂值 |

|

3 |

P0003 |

参数访问级 |

常用 |

3 |

|

|

4 |

P0004 |

参数过滤器 |

常用 |

0 |

|

|

5 |

P0100 |

使用地区 |

快速调试 |

0 |

参数用于确定功率设定值单位(KW或HP)和频率缺省值 |

|

6 |

P0700 |

选择命令源 |

命令 |

2 |

由端子排输入 |

|

7 |

P0701 |

数字输入1的功能 |

命令 |

1 |

ON/OFF 1(接通正转/停车命令) |

|

8 |

P0702 |

数字输入2的功能 |

命令 |

15 |

固定频率设定值(直接选择) |

|

9 |

P0703 |

数字输入3的功能 |

命令 |

15 |

固定频率设定值(直接选择) |

|

10 |

P1000 |

选择频率设定值 |

设定值 |

3 |

固定频率 |

|

11 |

P1002 |

固定频率2 |

设定值 |

|

DIN2 ON 时固定频率 |

|

12 |

P1003 |

固定频率4 |

设定值 |

|

DIN3 ON 时固定频率 |

|

13 |

P1080 |

电动机最小频率 |

设定值 |

0Hz |

|

|

14 |

P1082 |

电动机最大频率 |

设定值 |

50.00Hz |

|

|

15 |

P1120 |

斜坡上升时间 |

设定值 |

2S |

缺省值:10S |

|

16 |

P1121 |

斜坡下降时间 |

设定值 |

2S |

缺省值:10S |

3、部分常用参数设置说明(更详细的参数设置说明请参考MM420用户手册)

⑴ 参数P0003用于定义用户访问参数组的等级,设置范围为0~4,其中:

1 标准级:可以访问最经常使用的参数。

2 扩展级:允许扩展访问参数的范围,例如变频器的I/O功能。

3 专家级:只供专家使用。

4 维修级:只供授权的维修人员使用—具有密码保护。

该参数缺省设置为等级1(标准级),TC-ZDX-A装备中预设置为等级3(专家级),目的是允许用户可访问1、2级的参数及参数范围和定义用户参数,并对复杂的功能进行编程。用户可以修改设置值,但建议不要设置为等级4(维修级)。

⑵ 参数P0010是调试参数过滤器,对与调试相关的参数进行过滤,只筛选出那些与特定功能组有关的参数。P0010的可能设定值为:0(准备),1(快速调试),2(变频器),29(下载),30(工厂的缺省设定值);缺省设定值为0。

当选择P0010=1时,进行快速调试;若选择P0010=30,则进行把所有参数复位为工厂的缺省设定值的操作。应注意的是,在变频器投入运行之前应将本参数复位为 0。

⑶ 将变频器复位为工厂的缺省设定值的步骤:

为了把变频器的全部参数复位为工厂的缺省设定值,应按照下面的数值设定参数:① 设定P0010 = 30,② 设定P0970 = 1。这时便开始参数的复位。变频器将自动地把它的所有参数都复位为它们各自的缺省设置值。

如果用户在参数调试过程中遇到问题,并且希望重新开始调试,实践证明这种复位操作方法是非常有用的。复位为工厂缺省设置值的时间大约要60 秒钟。

⑷ 参数P0004(参数过滤器)的作用是根据所选定的一组功能,对参数进行过滤(或筛选),并集中对过滤出的一组参数进行访问。可能的设定值有:

0 全部参数

2 变频器参数

3 电动机参数

7 命令,二进制 I/O

8 ADC(模 - 数转换)和 DAC(数 - 模转换)

10 设定值通道 / RFG(斜坡函数发生器)

12 驱动装置的特征

13 电动机的控制

20 通讯

21 报警 / 警告 / 监控

22 工艺参量控制器(例如PID)

利用P0004的参数过滤功能,可以更方便地进行调试。例如,在设定数字输入端子的功能(P0701、P0702、P0703)时,使P0004=7,然后再去搜索P0701等则快捷得多。

6.2.4 分拣单元的编程要点

1、在TC-ZDX-A的加工单元中,提供启动/停止按钮和急停按钮各一个作为该单元的主令信号。与供料单元同样,如果需要有启动和停止2种主令信号,只能由软件编程实现,实现方法在第三章中已经阐述,这里不再重复。本单元的急停按钮是当本单元出现紧急情况下提供的局部急停信号,一旦发生,本单元所有机构应立即停止运行,直到急停解除为止;同时,急停状态信号应回馈到系统,以便协调处理。

2、现有的PLC的输出端子接线中,分配Q0.4和Q0.5给变频器的5、6号控制端子。若要求电动机转速可分级调整,则应调整变频器的P701和P702参数,而参数P1001和P1002则按转速要求设定固有频率值。与此同时,应编制相应的PLC程序。

例:要求电动机能实现高、中、低三种转速的调整,高速时运行频率为40Hz, 中速时运行频率为25Hz, 低速时运行频率为15Hz。则步骤如下:

⑴调整变频器参数

① 在BOP操作板上修改P0004,使P0004=7,选择命令组。

② 修改P0701(数字输入1的功能),使P0701=16,设定为固定频率设定值(直接选择+ON)。

③ 修改P0702(数字输入2的功能),使P0702=16,设定为固定频率设定值(直接选择+ON)。

④ 再修改P0004,使P0004=10,选择设定值通道。

⑤ 修改P1001(固定频率1),使P1001=25。

⑥ 修改P1002(固定频率2),使P1001=15。

⑵ 相应的PLC程序要求:

①当要求调整为中速时,使Q0.4 ON,Q0.5 OFF,输出频率为25 Hz。

②当要求调整为低中速时,使Q0.4 OFF,Q0.5 ON,输出频率为15 Hz。

③当要求调整为高速时,使Q0.4 ON,Q0.5 ON,这时变频器输出频率为固定频率1与固定频率2之和,即40Hz。

3、分拣单元需要完成在传送带上把不同颜色的工件从不同的滑槽分流的功能。为了使工件能准确地推出,光纤传感器灵敏度的调整、变频器参数(运转频率、斜坡下降时间等)的设置以及软件编程中定时器设定值的设置等,应相互配合。

第七章 输送单元的结构与控制

7.1 输送单元的功能和结构

输送单元是TC-ZDX-A系统中最为重要同时也是承担任务最为繁重的工作单元。该单元主要完成驱动它的抓取机械手装置精确定位到指定单元的物料台,在物料台上抓取工件,把抓取到的工件输送到指定地点然后放下的功能。同时,该单元在PPI网络系统中担任着主站的角色,它接收来自按钮/指示灯模块的系统主令信号,读取网络上各从站的状态信息,加以综合后,向各从站发送控制要求,协调整个系统的工作。

输送单元由抓取机械手装置、步进电机传动组件、PLC模块、按钮/指示灯模块和接线端子排等部件组成。

7.1.1 抓取机械手装置

图7-1 抓取机械手装置

具体构成如下:

1.气动手爪:双作用气爪由一个二位五通双向电控阀控制,带状态保持功能用于各个工作站抓物搬运。双向电控阀工作原理和双稳态触发器类似即输出状态由输入状态决定,如果输出状态确认了即使无输入状态双向电控阀一样保持被触发前的状态。

2.双杆气缸:双作用气缸由一个二位五通单向电控阀控制,用于控制手爪伸出缩回

3.回转气缸:双作用气缸由一个二位五通单向电控阀控制,用于控制手臂正反向90度旋转,气缸旋转角度可以任意调节范围0—180度,调节通过节流阀下方两颗固定缓冲器进行调整。

4.提升气缸:双作用气缸由一个二位五通单向电控阀控制,用于整个机械手提升下降

以上气缸运行速度快慢由进气口节流阀调整进气量进行速度调节。

7.1.2 步进电机传动组件

步进电机传动组件用以拖动抓取机械手装置作往复直线运动,完成精确定位的功能。图7-2 是该组件的正视和俯视示意图。图中,抓取机械手装置已经安装在组件的滑动溜板上。

图7-2 步进电机传动组件的正视和俯视示意图

已经安装好的步进电机传动组件和抓取机械手装置如图7-1所示。

图7-3

7.1.3 按钮/指示灯模块

该模块放置在抽屉式模块放置架上,模块上安装的所有元器件的引出线均连接到面板上的安全插孔。

按钮/指示灯模块内安装了按钮/开关,指示灯/蜂鸣器和开关稳压电源等三类元器件,具体如下:

⑴ 按钮/开关:急停按钮1只,转换开关2只,复位按钮黄、绿、红各1只,自锁按钮黄、绿、红各1只。

⑵ 指示灯/蜂鸣器:24V指示灯黄、绿、红各2只,蜂鸣器1只。

⑶ 开关稳压电源:DC 24 V/6 A、12 V/2 A各一组。

7.1.3气动控制回路

输送单元的抓取机械手装置是气动驱动的,其气动控制回路如图7-4所示。

图7-4 气动控制回路原理图

图中,驱动气动手指气缸的电磁阀采用的是二位五通的带手控开关的双侧电磁先导控制阀(简称双电控电磁阀),双电控电磁阀采用两端都用电磁线圈控制的方式。 双电控电磁阀外形如图7-5所示。

图7-5 双电控气阀

双电控电磁阀与单电控电磁阀的区别在于,对于单电控电磁阀,在无电控信号时,阀芯在弹簧力的作用下会被复位,而对于双电控电磁阀,在两端都无电控信号时,阀芯的位置是取决于前一个电控信号。

注意:双电控电磁阀的两个电控信号不能同时为“1”,即在控制过程中不允许两个线圈同时得电,否则,可能会造成电磁线圈烧毁,当然,在这种情况下阀芯的位置是不确定的。

7.2 输送单元的PLC控制与编程

7.2.1 PLC的选型和I/O 接线

输送单元所需的I/O点较多。其中,输入信号包括来自按钮/指示灯模块的按钮、开关等主令信号,单元各构件的传感器信号等;输出信号包括输出到抓取机械手装置各电磁阀的控制信号和输出到步进电机驱动器的脉冲信号和驱动方向信号;此外尚须考虑在需要时输出信号到按钮/指示灯模块的指示灯、蜂鸣器等,以显示本单元或系统的工作状态。

由于需要输出驱动步进电机的高速脉冲,PLC应采用晶体管输出型。

基于上述考虑,选用西门子S7-226 AC/DC/DC型PLC,共24点输入,16点晶体管输出。PLC安装在模块盒中,如图7-6所示。PLC的引出线都连接面板上的安全插孔处。面板上每一输入插孔旁都设有一个钮子开关,该开关的2根引出线分别连接到PLC输入端的公共参考点和相应的输入点,开关板到接通位置时,使该输入点ON,可以用于程序调试。须注意的是,在调试后要把开关板回OFF位置,以免影响正常程序的运行。

输送单元PLC的输入端和输出端接线原理图所示。在接线图中输入端连接了一些开关和按钮,输出端连接了一些指示灯和蜂鸣器,仅仅是作为例子,实际接线时应按工作任务的需要加以考虑。

图7-7 输送单元PLC的输入端接线原理图

图7-8 输送单元PLC的输出端接线原理图

输送单元的电气接线与其他单元不同,PLC与按钮/指示灯/直流电源模块、步进电机驱动器模块间的接线是通过安全导线插接的,而PLC与该单元的传感器、气动电磁阀等的接线则是用安全导线插接到接线端子排上的安全插孔上,再由接线端子排引出的。同样,步进电机驱动器输出电源线、分拣单元变频器的输出线和控制端子引出线也是经接线端子排引出,此外,其他各工作单元的直流工作电源,也是由按钮/指示灯/直流电源模块提供,经接线端子排引到各单元上。

接线端子排的接线表如下表所示。

7.2.2输送单元的控制要求

如前所述。输送单元是TC-ZDX-A系统中最为重要同时也是承担任务最为繁重的工作单元,可以把该单元所需完成的工作任务归纳为如下三方面:

1、网络控制

2、抓取机械手装置控制

3、步进电机定位控制

网络控制的问题已经在第二章阐述,但输送站应向网络发送什么信息,从其他各工作站接收到的信息又应如何处理,需要由具体的工作任务所确定,这将留在第八章再举例说明。

7.2.3输送单元的步进电机及其驱动器

输送单元所选用的步进电机是Kinco三相步进电机3S57Q-04056,与之配套的驱动器为Kinco3M458三相步进电机驱动器。

1、3S57Q-04056部分技术参数如下:

|

参数名称 |

步距角 |

相电流(A) |

保持扭矩 |

阻尼扭矩 |

电机惯量 |

|

参数值 |

1.8° |

5.8A |

1.0Nm |

0.04Nm |

0.3kg.cm2 |

3S57Q-04056的三个相绕组必须连接成三角形,接线图如图7-9所示。

图7-9 3S57Q-04056的接线

2、Kinco3M458三相步进电机驱动器主要电气参数如下:

供电电压:直流24V~40V

输出相电流:3.0A~5.8A

控制信号输入电流:6~20mA

冷却方式:自然风冷

该驱动器具有如下特点;

①采用交流伺服驱动原理,具备交流伺服运转特性,三相正弦电流输出。

②内部驱动直流电压达40V,能提供更好的高速性能。

③具有电机静态锁紧状态下的自动半流功能,可大大降低电机的发热。

④具有最高可达10000步/转的细分功能,细分可以通过拨动开关设定。

⑤几乎无步进电机常见的共振和爬行区,输出相电流通过拨动开关设定。

⑥控制信号的输入电路采用光耦隔离。

⑦采用正弦的电流驱动,使电机的空载起跳频率达5kHz,(1000步/转)左右。

在3M458 驱动器的侧面连接端子中间有一个红色的八位DIP功能设定开关,可以用来设定驱动器的工作方式和工作参数。图7-10是该DIP开关功能说明。

图7-103M458 DIP开关功能说明

驱动器的典型接线图如图7-11所示,TC-ZDX-A中,控制信号输入端使用的是DC24V电压,图7-11中的限流电阻R1为2KΩ,此外,FREE端也没有使用。

图7-113M458的典型接线图

TC-ZDX-A为3M458 驱动器提供的外部直流电源为DC24V,6A输出的开关稳压电源,直流电源和驱动器一起安装在模块盒中,驱动器的引出线均通过安全插孔与其他设备连接。

3、步进电机传动组件的基本技术数据

3S57Q-04056步进电机步距角为1.8度,即在无细分的条件下200个脉冲电机转一圈(通过驱动器设置细分精度最高可以达到10000个脉冲电机转一圈)。

步进电机传动组件采用同步轮和同步带传动。同步轮齿距为5mm,共11个齿,即旋转一周机械手装置位移55mm。

TC-ZDX-A系统中为达到控制精度,驱动器细分设置为10000步/转即(每步机械手位移0.0055mm),电机驱动电流设为5.2A。

7.2.4S7-200 PLC的脉冲输出功能

1、概述

S7-200有两个PTO/PWM发生器,用以建立高速脉冲串(PTO)或脉宽调节(PWM)信号波形。一个发生器指定给数字输出点Q0.0,另一个发生器指定给数字输出点Q0.1。

其中,PTO提供方波(50%占空比)输出,脉冲周期和数量可由用户控制。

每个PTO/PWM发生器有一个控制字节(8位),一个周期值和脉宽值(不带符号的16位值)和一个脉冲计值(不带符号的32位值)。这些值全部存储在特殊内存(SM)区域的指定位置。一旦设置这些特殊内存位的位置,选择所需的操作后,执行脉冲输出指令PLS即启动操作。该指令会从特殊存储器SM中读取数据,使程序按照其存储值控制PTO/PWM发生器

通过修改SM区域中(包括控制字节)要求的位置,就可以更改PTO或PWM的信号波形特征,然后执行PLS指令。

PTO/PWM控制寄存器包括状态位控制寄存器、控制位控制寄存器及其其他PTO/PWM寄存器。用于Q0.0的这三种寄存器如表7-1,表7-2和表7-3所示。

表7-1 Q0.0的状态位控制寄存器

|

SM66.4 |

PTO轮廓由于Δ计算错误异常中止 |

0 = 无错: 1=异常中止 |

|

SM66.5 |

PTO轮廓由于用户命令异常中止 |

0 = 无错: 1=异常中止 |

|

SM66.6 |

PTO管线溢出/下溢 |

0 = 无溢出;1=溢出/下溢 |

|

SM66.7 |

PTO空闲 |

0 = 进行中; 1=PTO空闲 |

表7-2 Q0.0的控制位控制寄存器

|

SM67.0 |

PTO/PWM更新周期值 |

0 = 无更新;1 = 更新周期 |

|

SM67.1 |

PWM更新脉宽时间值 |

0 = 无更新;1 = 更新脉宽 |

|

SM67.2 |

PTO更新脉冲计值 |

0 = 无更新;1 = 更新脉冲计数 |

|

SM67.3 |

PTO/PWM选择 |

0 = 1 μs/tick; 1 = 1ms/tick |

|

SM67.4 |

PWM更新方法 |

0 = 异步更新; 1 = 同步更新 |

|

SM67.5 |

PTO操作 |

0 = 单段操作;1 = 多段操作 |

|

SM67.6 |

PTO/PWM模式选择 |

0 = 选择PTO; 1 = 选择PWM |

|

SM67.7 |

PTO/PWM启用 |

0 = 禁用PTO/PWM;1 = 启用PTO/PWM |

表7-3 Q0.0的其他PTO/PWM寄存器

|

SMW68 |

PTO/PWM周期值(范围:2至 65535) |

|

SMW70 |

PWM脉宽值(范围:0至65535) |

|

SMD72 |

PTO脉冲计值(范围:1至4294967295) |

|

SMB166 |

进行中的段数(仅用于多段PTO操作) |

|

SMW168 |

轮廓表起始位置,用距离V0的字节偏移量表示(仅用于多段PTO操作) |

|

SMB170 |

线性轮廓状态字节 |

|

SMB171 |

线性轮廓结果寄存器 |

|

SMB172 |

手动模式频率寄存器 |

2、PTO的操作模式

PTO可提供单脉冲串或多脉冲串(使用脉冲轮廓)。

⑴ PTO脉冲串的单段管线

在单段管线模式,需要为下一个脉冲串更新特殊寄存器。一旦启动了起始PTO段,就必须按照第二个波形的要求改变特殊寄存器,并再次执行PLS指令。第二个脉冲串的属性在管线中一直保持到第一个脉冲串发送完成。在管线中一次只能存储一段脉冲串的属性。当第一个脉冲串发送完成时,接着输出第二个波形,此时管线可以用于下一个新的脉冲串。重复这个过程可以再次设定下一个脉冲串的特性。

⑵ PTO脉冲串的多段管线

在多段管线模式,CPU自动从V存储器区的包络表(轮廓表)中读出每个脉冲串的特性。在该模式下,仅使用特殊存储器区的控制字节和状态字节。选择多段操作,必须装入包络表在V存储器中的起始地址偏移量(SMW168)。时间基准可以选择微秒或者毫秒,但是,在包络表中的所有周期值必须使用同一个时间基准,而且在包络正在运行时不能改变。执行PLS指令来启动多段操作。

3、计算包络表的值

在步进电机控制中,主要是应用PTO/PWM发生器的多段管线功能。

例如:可以用带有脉冲包络的PTO来控制一台步进电机,来实现一个简单的加速、匀速和减速过程或者一个由最多255段脉冲包络组成的复杂过程,而其中每一段包络都是加速、匀速或者减速操作。

图7-13中的示例给出的包络表值要求产生一个输出波形包括三段:步进电机加速(第一段);步进电机匀速(第二段)和步进电机减速(第三段)。

图7-13包络表值计算示例

对该例,假定需要4000个脉冲达到要求的电机转动数,启动和结束频率是2kHz,最大脉冲频率是10kHz。注意,由于包络表中的值是用周期表示的,而不是用频率,需要把给定的频率值转换成周期值。所以,启动和结束的脉冲周期为500μs,最高频率的对应周期为100μs。在输出包络的加速部分,要求在200个脉冲左右达到最大脉冲频率。也假定包络的减速部分,在400个脉冲完成。

包络表值计算的任务是提供包络的总段数和每一段初始周期、周期增量和脉冲数。所谓周期增量,就是该段的加速度,即单位脉冲间隔的周期变化量。

计算公式为:

给定段的周期增量 =(ECT—ICT)/Q

其中:ECT=该段结束周期值

ICT=该段初始周期值

Q=该段的脉冲数量

由上式可得加速部分(第1段)的周期增量为:

(100μs-500μs)/200 = -2μs

由于第2段是恒速控制,因此,周期增量是0。

相似地,减速部分(第3段)的周期增量是1μs。

假定包络表存放在从VB500开始的V存储器区,表7-4给出了产生所要求波形的值。该表的值可以在用户程序中用指令放在V存储器中。也可以在数据块中定义包络表的值。

表7-4 包络表的值

|

V存储器地址 |

值 |

中断描述 |

|

|

VB500 |

3 |

总段数 |

|

|

VW501 |

500 |

初始周期 |

段#1 |

|

VW503 |

-2 |

周期增量 |

|

|

VD505 |

200 |

脉冲数 |

|

|

VW509 |

100 |

初始周期 |

段#2 |

|

VW511 |

0 |

周期增量 |

|

|

VD513 |

3400 |

脉冲数 |

|

|

VW517 |

100 |

初始周期 |

段#3 |

|

VW519 |

1 |

周期增量 |

|

|

VD521 |

400 |

脉冲数 |

|

以上只是一个简单的包络表值计算的例子,但提供了包络表值应包含的信息以及计算步骤,为编制多段管线模式的PTO应用程序打下了基础。

4、使用多段操作的脉冲串输出举例

⑴ PTO初始化

为了进行多段操作的脉冲输出配置和初始化PTO,应编制一个初始化子程序。在主程序中,使用首次扫描内存位(SM0.1)将PTO使用的输出Q0.0初始化为0,并调用子程序,执行初始化操作。

⑵从主程序建立对初始化例行程序的调用后,即可建立控制逻辑实现多段操作的脉冲串输出控制。下面是用语句表编写的程序清单。

NETWORK 1 // 用于多段脉冲串操作的主程序(PTO)

// 首次扫描时,将映像寄存器位设为低

// 并调用子程序0

LD SM0.1

R Q0.0 1

CALL SBR_0

NETWORK 1 // 子程序0开始

// 预载PTO轮廓表

LD SM0.0

MOVB 3 VB500 // 将轮廓表段数设为3

// 段1:

MOVW +500 VW501 // 将段1的初始周期设为500毫秒

MOVW -2 VW503 // 将段1的周期增量设为-2毫秒

MOVD +200 VD505 // 将段1中的脉冲数设为200

// 段2:

MOVW +100 VW509 // 将段2的初始周期设为100毫秒

MOVW +0 VW511 // 将段2的周期增量设为0毫秒

MOVD +3400 VD513 // 将段2中的脉冲数设为3400

// 段3:

MOVW +100 VW517 // 将段3的初始周期设为100毫秒

MOVW +1 VW519 // 将段3的周期增量设为+1毫秒

MOVD +400 VD521 // 将段3中的脉冲数设为400

NETWORK 2

LD SM0.0

MOVB 16#A8 SMB67 // 设置控制字节:

// - 选择PTO操作

// - 选择多段操作

// - 选择毫秒增加

// - 启用PTO功能

MOVW +500 SMW168 // 将轮廓表的该起始地址

// 指定为V500。

ATCH INT_0 19 // 将中断例行程序0定义为

// 处理PTO完成中断的中断。

ENI // 全局中断启用

PLS 0 // 激活PTO操作,PLS0 => Q0.0

MOVB 16#89 SMB67 // 预载控制字节,用于随后的周期改动。

从上面多段操作的脉冲串输出示例可以看到,即便是一个简单的多段操作的脉冲串输出功能,编程仍然是比较烦琐的,实际工程上的做法,通常是使用位控向导编程。

7.2.5 使用位控向导编程

STEP7 V4.0软件的位控向导能自动处理PTO脉冲的单段管线和多段管线、脉宽调制、SM位置配置和创建包络表。

本节将给出一个在TC-ZDX-A上实现的简单工作任务例子,阐述使用位控向导编程的方法和步骤。表7-5是TC-ZDX-A上实现步进电机运行所需的运动包络。

表7-5 步进电机运行的运动包络

|

站点 |

脉冲量 |

移动方向 |

|

|

1 |

供料站→加工站 470mm |

85600 |

|

|

2 |

加工站→装配站 286mm |

52000 |

|

|

3 |

装配站→分解站 235mm |

42700 |

|

|

4 |

分拣站→高速回零前 925mm |

168000 |

DIR |

|

5 |

低速回零 |

单速返回 |

DIR |

使用位控向导编程的步骤如下:

在STEP7 V4.0软件命令菜单中选择 工具→位置控制向导并选择配置S7-200PLC内置PTO/PWM操作

单击“下一步”选择“QO.0” 单击“下一步”选择“线性脉冲输出(PTO)”

单击“下一步”填写最高电机速度“90000”和电机启动停止速度“600”

单击“下一步”填写电机加速时间“1500”和电机减速时间 “200”

单击“下一步”出现配置运动包络界面请单击“新包络”提示“增加一个新的运动包络吗?”选择“是”出现如下图所示

如上图中所示新建了包络“0”,一个包络里可以完成29步独立动作,在本系统中只需要单步即梯形加速曲线。在系统选择相对位置控制,面有一个单速连续旋转用于回零用,填写包络“0”中数据目标速度“60000”, 结束位置“85600”如下图所示

以上已完成一个包络的设置,请读者按上述方法将下表中剩余3个位置数据输入包络中去。

|

站点 |

位移脉冲量 |

目标速度 |

移动方向 |

|

供料站→加工站 470mm |

85600 |

60000 |

|

|

加工站→装配站 286mm |

52000 |

60000 |

|

|

装配站→分解站 235mm |

42700 |

60000 |

|

|

分拣站→高速回零前 925mm |

168000 |

57000 |

DIR |

|

低速回零 |

单速返回 |

20000 |

DIR |

上表中有一个单速返回即单速连续运行需要做一个包络:

上面选择操作模式选择“单速连续运行”,写入目标速度“20000” 下面有一包络停止操作选项是当停止信号输入时再向运动方向按设定的脉冲数走完停止,在本系统不使用。

运动包络编写完成单击“确认”,向导会要求为运动包络指定V存储区地址,按“默认”后,单击“下一步”出现下图,单击 “完成”。

运动包络编写完成后,向导会为所选的配置生成三个项目组件(子程序),分别是:PTOx_RUN子程序(运行轮廓),PTOx_CTRL子程序(控制)和PTOx_MAN子程序(手动模式)子程序。它们的功能分述如下:

⑴ PTOx_RUN子程序(运行轮廓)命令PLC执行存储于配置/轮廓表的特定轮廓中的运动操作。

开启EN位会启用此子程序。在“完成”位发出子程序执行已经完成的信号前,请确定EN位保持开启。

开启START参数会发起轮廓的执行。对于在START参数已开启且PTO当前不活动时的每次扫描,此子程序会激活PTO。为了确保仅发送一个命令,请使用上升缘以脉冲方式开启START参数。

Profile(轮廓)参数包含为此运动轮廓指定的编号或符号名。

开启 Abort(终止)参数命令,位控模块停止当前轮廓并减速至电机停止。

当模块完成本子程序时,Done(完成)参数 ON。Error(错误)参数包含本子程序的结果。C_Profile参数包含位控模块当前执行的轮廓。C_Step参数包含目前正在执行的轮廓步骤。

⑵ PTOx_CTRL子程序(控制)启用和初始化与步进电机或伺服电机合用的PTO输出。请在您的程序中只使用一次,并且请确定在每次扫描时得到执行。即始终使用SM0.0作为EN的输入。

I_STOP(立即停止)输入是一开关量输入。当此输入为低时,PTO功能会正常工作。当此输入变为高时,PTO立即终止脉冲的发出。

D_STOP(减速停止)输入也是一开关量输入。当此输入为低时,PTO功能会正常工作。当此输入变为高时,PTO会产生将电机减速至停止的脉冲串。

“完成”输出是一开关量输出。当“完成”位被设置为高时,它表明上一个指令也已执行。当“完成”位为高时,错误字节会报告无错误或有错误代码的正常完成。

如果PTO向导的HSC计数器功能已启用,C_Pos参数包含用脉冲数目表示的模块;否则此数值始终为零。

⑶ PTOx_MAN子程序(手动模式)将PTO输出置于手动模式。这允许电机启动、停止和按不同的速度运行。当PTOx_MAN子程序已启用时,任何其他PTO子程序都无法执行。

启用RUN(运行/停止)参数命令PTO加速至指定速度(Speed(速度)参数)。您可以在电机运行中更改Speed参数的数值。停用RUN参数命令PTO减速至电机停止。

当RUN已启用时,Speed参数确定着速度。速度是一个用每秒脉冲数计算的DINT(双整数)值。您可以在电机运行中更改此参数。

Error(错误)参数包含本子程序的结果。

如果PTO向导的HSC计数器功能已启用,C_Pos参数包含用脉冲数目表示的模块;否则此数值始终为零。

第八章TC-ZDX-A的公共模块和器件

8.1 供电电源模块

供电电源模块及电路原理如图8-1所示。外部供电电源为三相五线制AC 380V/220V,三根相线经三相三线漏电保护开关后连接到三个安全导线插孔处,零线和接地线也连接到安全导线插孔处。另外,模块上尚提供二个单相电源插座,为PLC模块和按钮/指示灯模块提供AC220V电源。

下图为供电电源模块一次回路原理图:

8.2 气源处理组件

气源处理组件及其回路原理图分别如图8-2和8-3所示。气源处理组件是气动控制系统中的基本组成器件,它的作用是除去压缩空气中所含的杂质及凝结水,调节并保持恒定的工作压力。该气源处理组件的气路入口处安装一个快速气路开关,用于关闭气源。在使用时,应注意经常检查过滤器中凝结水的水位,在超过最高标线以前,必须排放,以免被重新吸入。

图8-2 气源处理组件

图8-3 气源处理组件的气动原理图

气源处理组件输入气源来自空气压缩机,所提供的压力为0.6~1.0MPa, 输出压力为0.6~0.8MPa可调。输出的压缩空气通过快速三通接头和气管输送到各工作单元,提供它们的工作气源。YL-335A的气动控制系统原理图如图8-4所示。

图8-4 气动控制系统原理图

附录 配置清单

|

序号 |

名称 |

主要元件或型号、规格 |

数量 |

单位 |

备注 |

|

1 |

实训桌 |

1920×960×840 mm |

1 |

张 |

|

|

2 |

触摸屏模块 |

|

1 |

块 |

|

|

3 |

PLC模块 |

|

1 |

台 |

用户可在清单内选择,详见附表一 |

|

4 |

变频器模块 |

|

1 |

台 |

|

|

5 |

电源模块 |

三相电源总开关(带漏电和短路保护)1个,熔断器3只,单相电源插座2个,安全插座5个; |

1 |

块 |

|

|

6 |

按钮模块 |

24 V/6 A、12 V/2 A各一组;急停按钮1只,转换开关2只,蜂鸣器1只,复位按钮黄、绿、红各1只,自锁按钮黄、绿、红各1只,24V指示灯黄、绿、红各2只; |

1 |

套 |

|

|

7 |

物料传送机部件 |

直流减速电机(24 V,输出转速6 r/min)1台,送料盘1个,光电开关1只; |

1 |

套 |

|

|

8 |

气动机械手部件 |

单出双杆气缸1只,单出杆气缸1只,气手爪1只,旋转气缸1只,电感式接近开关2只,磁性开关5只,缓冲阀2只,非标螺丝2只,双控电磁换向阀4只; |

1 |

套 |

|

|

9 |

皮带输送机部件 |

三相减速电机(380 V,输出转速40r/min)1台,平皮带1355×49×2 mm 1条; |

1 |

套 |

|

|

10 |

物件分拣部件 |

单出杆气缸3只,金属传感器1只,光纤传感器2只,光电传感器1只,磁性开关6只,物件导槽3个,单控电磁换向阀3只 |

1 |

套 |

|

|

11 |

接线端子模块 |

接线端子和安全插座 |

1 |

块 |

|

|

12 |

物料 |

金属5个,尼龙黑白各5个 |

15 |

个 |

|

|

13 |

安全插线 |

|

1 |

套 |

|

|

14 |

气管 |

Φ4\Φ6 |

1 |

套 |

|

|

15 |

PLC编程线缆 |

亚龙 |

1 |

条 |

|

|

16 |

PLC编程软件 |

|

1 |

套 |

拷贝版 |

|

17 |

触摸屏与计算机通信线 |

|

1 |

条 |

|

|

18 |

触摸屏与PLC通信线 |

|

1 |

条 |

|

|

19 |

配套工具 |

|

1 |

套 |

|

|

20 |

产品配套光盘 |

程序及相关资料 |

1 |

套 |

|

|

21 |

线架 |

|

1 |

个 |

|

|

22 |

实训指导书 |

|

1 |

本 |

|

|

23 |

电脑推车 |

亚龙 |

1 |

台 |

可选 |

|

24 |

计算机 |

品牌机 |

1 |

台 |

可选 |

|

25 |

空气压缩机 |

|

1 |

台 |

可选 |

|

26 |

塑料泡沫盒 |

|

1 |

套 |

|

url: http://www.51lm.cn/p/templates/cn/show.php?cid=0&aid=3069